Shell Mill Cutter

När använder man Shell Mill?

En skalkvarn används ofta i följande situationer:

Stor ytfräsning:Shell-kvarnarhar större diametrar, vilket gör dem idealiska för snabb fräsning av stora ytor.

Hög produktivitet: Deras design möjliggör fler skär och högre matningshastigheter, vilket förbättrar produktiviteten.

Mångsidighet: Verktygen kan enkelt bytas, vilket görskalkvarnarmångsidig för olika material och ytbehandlingar.

Bättre ytfinish: Det ökade antalet skäreggar leder ofta till en jämnare yta.

Kostnadseffektivitet: Trots högre initialkostnader kan möjligheten att byta ut enskilda skär snarare än hela verktyget spara kostnader på lång sikt.

Fördelar med Shell Mill

Mångsidighet – Skalfräsar kan utföra nästan alla typer av periferi- eller spårfräsningsoperationer. Deras flexibilitet gör att ett verktyg kan fräsa plana ytor, skuldror, spår och profiler. Detta kan minska antalet verktyg som behövs i verkstaden.

Materialavverkningshastighet – Den stora skärytan hos skalfräsar innebär att de kan avlägsna material snabbare än pinnfräsar. Deras höga metallavverkningshastigheter gör dem väl lämpade för grovbearbetning och tunga bearbetningsapplikationer.

Stabil skärning – De breda skäreggarna och styvheten hos skalfräskropparna ger stabil skärning, även med djupa axiella skärdjup. Skalfräsar kan ta tyngre skärningar utan nedböjning eller vibrationer.

Spånkontroll – Spåren i skalfräsar ger effektiv spånavgång även vid fräsning av djupa hålrum eller fickor. Detta gör att de fräser renare med mindre risk för spånåterbearbetning.

Nackdelar medShell Mill:

Begränsad tillämpning: Liksom planfräsar används skalfräsar främst för planfräsning och är kanske inte lämpliga för detaljerade eller komplexa fräsningsoperationer.

Kostnad: Skalkvarnar kan också ha en högre initialkostnad på grund av sin storlek och komplexitet.

Kräver spindel: Skalfräsar kräver en spindel för montering, vilket ökar den totala kostnaden och installationstiden.

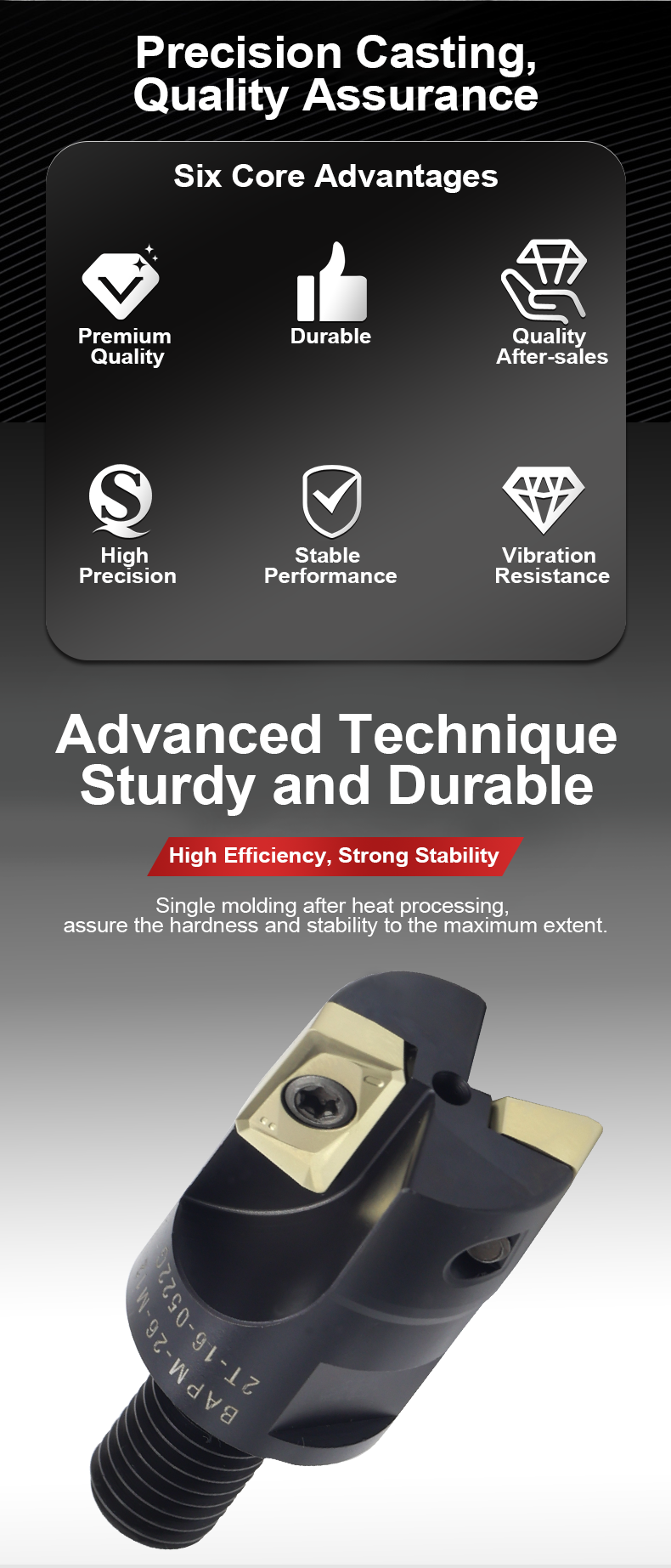

Element för val av skalfräsverktyg

Skärmaterial – Hårdmetallfräsar erbjuder bäst slitstyrka för de flesta material. Snabbstål kan också användas men är begränsat till material med lägre hårdhet.

Antal tänder – Fler tänder ger en finare ytbehandling men lägre matningshastigheter. 4–6 tänder är vanligt för grovbearbetning medan 7+ tänder används för medelfinbearbetning/finbearbetning.

Spiralvinkel – En lägre spiralvinkel (15–30 grader) rekommenderas för svårbearbetade material och intermittenta snitt. Högre spiralvinklar (35–45 grader) fungerar bättre vid generell fräsning av stål och aluminium.

Antal spånkanaler – Skalfräsar med fler spånkanaler tillåter högre matningshastigheter men offrar utrymme för spånavgång. 4–5 spånkanaler är vanligast.

Skär kontra solid hårdmetall – Tandfräsar med insatta tandar möjliggör indexering av de utbytbara skärinsatserna. Solida hårdmetallverktyg kräver slipning/skärpning när de är slitna.